항공산업 탈탄소화, 지속가능항공유(SAF)로 답하다

2025.02.25

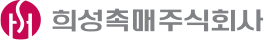

2023년 에너지 관련 CO2 배출량은 전년 대비 1.1%인 약 410Mt이 증가한 37.4Gt을 기록했습니다. 코로나19 팬데믹 이후 중국의 경제활동 재개와 항공 여행 회복, 기온 및 강수량 변화, 선진국의 경제활동 둔화 등이 탄소 배출량 증감에 영향을 미쳤습니다. 이로 인해 탄소 배출량은 총 255Mt 증가하며, 2023년 전체 온실가스 배출량 증가분의 2/3에 달했습니다.

항공 부문의 2023년 탄소 배출량은 950Mt으로 전 세계 에너지 관련 탄소 배출량의 2.5%를 차지했는데, 특히 2000년부터 2019년까지 도로·철도·해운 등 다른 운송 수단보다 빠른 증가세를 보였습니다(그림1).

항공산업의 탄소중립 로드맵

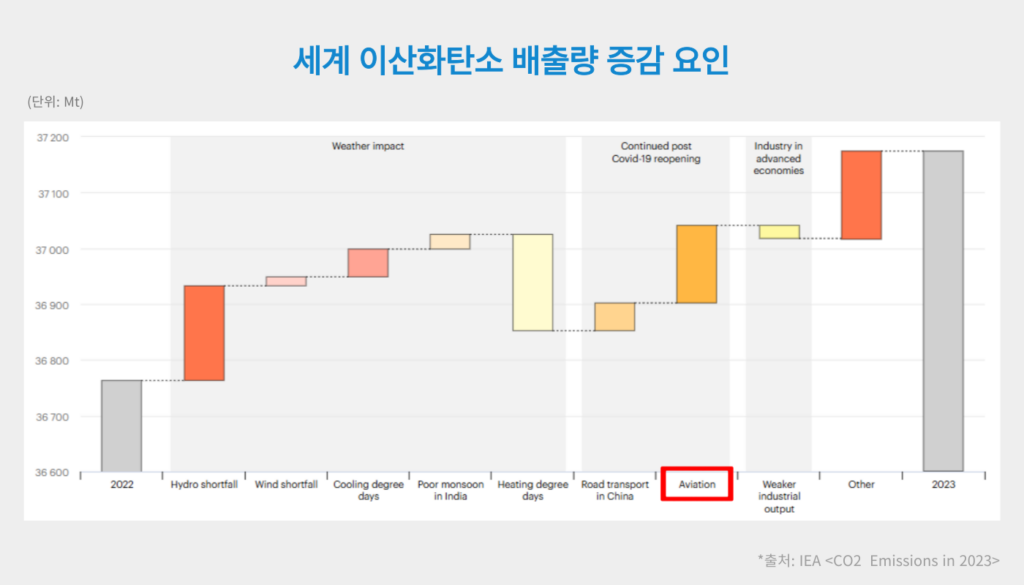

심화되는 탄소중립 요구에 항공업계도 움직이고 있습니다. 국제민간항공기구(ICAO)는 2022년 환경보고서를 통해 항공산업의 탄소중립 실현을 위한 구체적인 액션플랜을 제시했습니다. 탄소감축 계획은 지속가능항공유(SAF) 사용 53%, 기술혁신 34%, 운영효율화 7%, 탄소배출권 거래 6%로 구성되며, SAF가 핵심 솔루션으로 각광받고 있습니다.

SAF(Sustainable Aviation Fuel: 지속가능항공유)란?

장거리 비행을 위해서는 높은 에너지 밀도의 연료가 필수적입니다. 기존 항공유(Jet A-1, Jet A)는 단위 질량당 43 MJ/kg의 에너지를 제공하는데, 대체 에너지원으로 검토되는 배터리는 무게가 무거워 항공기 탑재 시 에너지 효율이 크게 저하 됩니다. 또한, 수소는 극저온(-253°C) 저장이 필요해 실용성이 떨어집니다. SAF는 이러한 문제를 해결하면서도 친환경성을 갖춘 대안으로 주목받고 있습니다.

SAF는 폐식용유, 바이오매스(농업부산물, 임산폐기물, 축산폐기물), CO₂ 기반 합성가스 등 재생 가능한 원료를 사용하여 생산되는 항공유입니다. 기존 항공유(Jet A-1)와 화학적 구조가 유사하여 현재의 항공기 및 인프라를 그대로 활용할 수 있다는 것이 가장 큰 장점입니다. 국제에너지기구(IEA)에 따르면 SAF 사용 시 탄소 배출량을 기존 항공유 대비 최대 80%까지 줄일 수 있습니다.

SAF 생산 공정

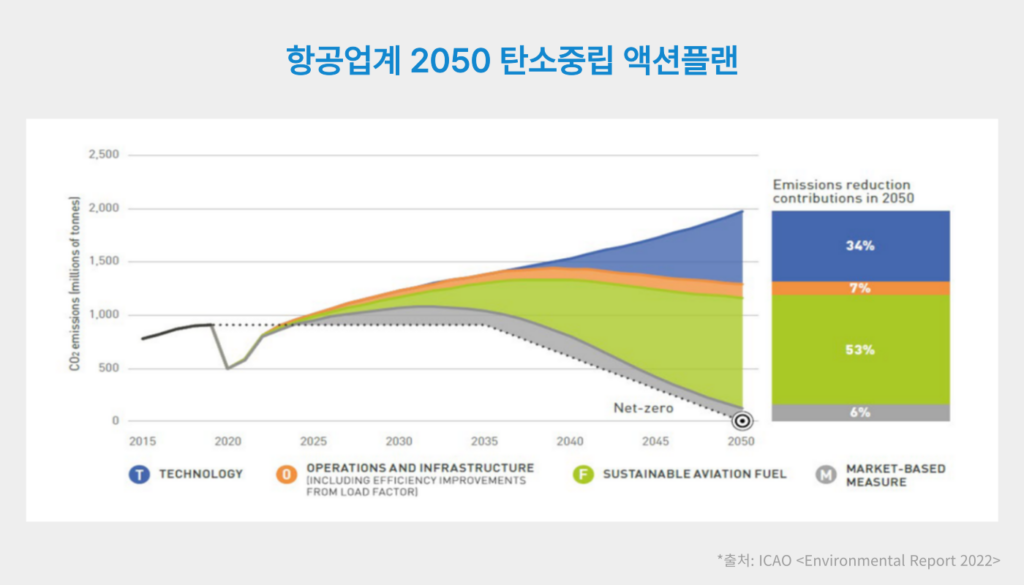

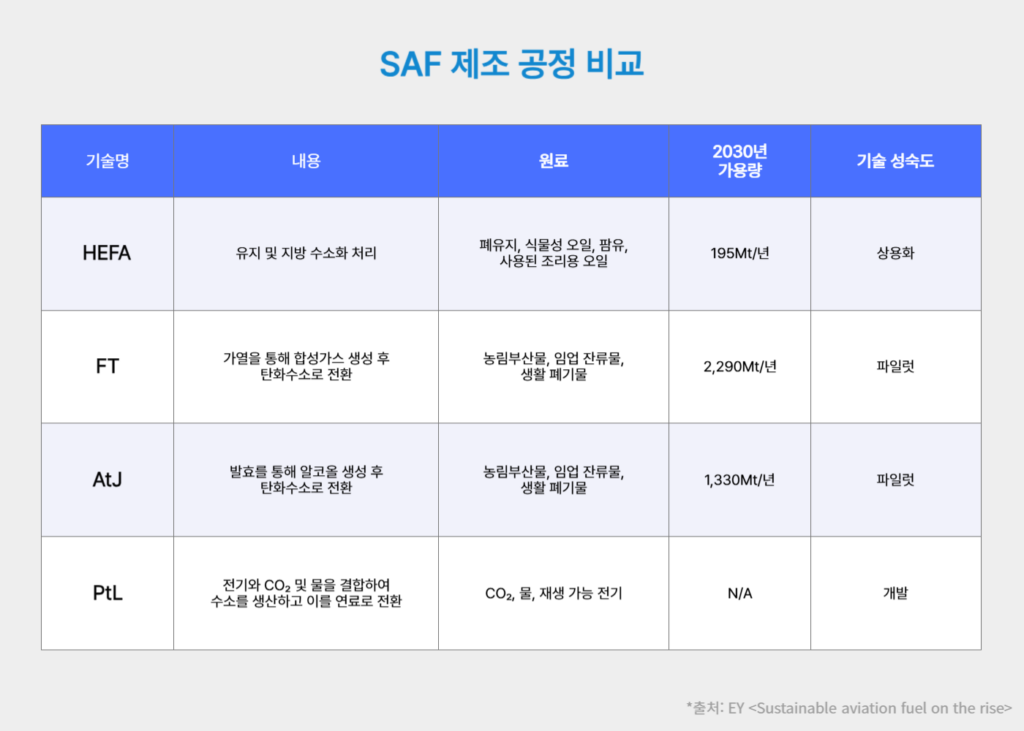

1) HEFA 공정

HEFA (Hydroprocessed Esters and Fatty Acids) 공정은 SAF 시장의 80%를 차지하는 가장 실용적인 생산 방식입니다. 폐식용유(USO, Used Cooking Oil), 동물성 지방(Tallow), 식물성 오일(팜유, 대두유) 등을 원료로 사용하며, 원료 정제 → 수소화 반응(촉매와 수소를 사용하여 탄화수소로 변환) → 분리 및 정제 과정을 거쳐 SAF를 생산합니다. 기존 항공유와 유사한 화학적 특성을 지녀 현재 인프라에서 바로 사용할 수 있으며, 높은 수율과 우수한 경제성이 특징입니다. 다만 식물성 오일 사용 시 식량 공급망과 충돌할 수 있다는 점을 고려해야 합니다.

2) FT(Fischer-Tropsch) 공정

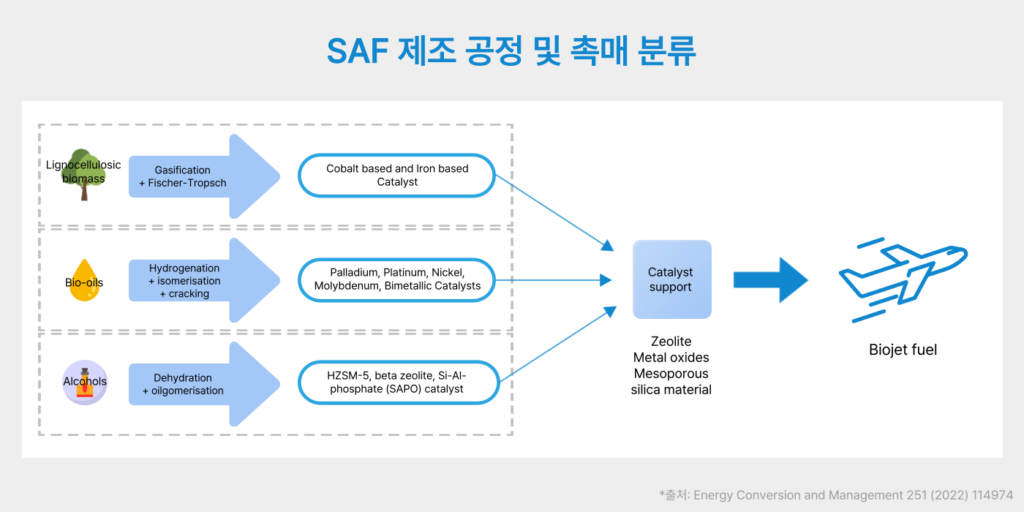

FT 공정은 바이오매스나 합성가스를 이용해 SAF를 생산하는 방식입니다. 목재 폐기물, 농업 부산물 등의 바이오매스를 가스화하여 합성가스(CO + H₂)를 생성하고, 이를 철(Fe), 코발트(Co) 촉매 반응을 통해 액체 연료로 전환합니다. CO₂와 수소를 원료로 사용할 경우 탄소중립 연료 생산이 가능하다는 장점이 있습니다. 다만 HEFA 공정에 비해 기술적 난이도가 높고 비용이 많이 든다는 한계가 있습니다.

3) ATJ(Alcohol-to-Jet) 공정

ATJ 공정은 임업 잔류물, 목재 부산물, 농업 잔류물, 비식용 작물 등의 바이오매스를 알코올로 전환한 후, 이를 다시 올레핀을 거쳐 항공 연료로 가공하는 방식입니다. 설탕이나 전분 같은 천연 자원도 원료로 사용할 수 있습니다. 다만 바이오매스에서 추출한 에탄올은 에너지 밀도가 낮아 항공연료로 전환하기 위해서는 많은 양의 원료 투입과 복잡한 공정 과정이 필요합니다.

4) PtL(Power-to-Liquid) 공정

PtL 공정은 재생에너지를 활용한 차세대 SAF 생산 방식입니다. 태양광, 풍력 등 재생에너지로 생산한 그린 수소와 대기 중에서 직접 포집(DAC, Direct Air Capture)하거나 산업 공정에서 포집한 CO₂를 원료로 사용합니다. 이 원료들은 촉매 반응을 통해 먼저 합성가스(Syngas)로 전환되고, 다시 SAF로 생산됩니다. 화석연료 의존도를 완전히 제거할 수 있고 이론적으로는 완전한 탄소중립이 가능하지만, 재생에너지 및 CO₂ 포집 기술이 필요해 현재로서는 생산비용이 가장 높은 방식입니다.

SAF 생산의 핵심, 촉매 기술

SAF 생산 공정에서 촉매 기술은 핵심적인 역할을 담당합니다. HEFA, FT, ATJ 등 각각의 생산공정에 따라 적용되는 반응이 다르며, 이에 따라 많은 연구자들이 각 공정에 최적화된 반응용 촉매를 개발하고 있습니다.

희성촉매는 정유, 석유화학, 환경 촉매 분야에서 축적된 기술력을 기반으로 다양한 산업의 촉매 솔루션을 제공하고 있습니다. 현재 보유한 촉매 중에는 SAF 생산에 적용될 수 있는 수소화 촉매(Hydroprocessing Catalyst), 합성가스 전환 촉매(Syngas Catalyst), CO₂ 전환 관련 촉매가 있으며, 목적 반응에 적용 시 △전환율 △선택성 △내구도를 높일 수 있는 촉매제어 기술을 보유하고 있습니다.

SAF로의 전환은 글로벌 항공산업의 필수 과제입니다. EU는 2025년부터 리퓨얼EU(REFuelEU) 정책을 시행하여 EU 27개국 전역 공항은 항공기 급유 시 항공유에 SAF 2% 혼합을 의무화하고, 이를 2050년까지 70%로 확대할 예정입니다. 국내에서도 주요 항공사들이 인천-일본 노선에서 SAF 1% 혼합 급유 상용운항을 시작했으며, 2027년부터는 국제선 전체로 SAF 혼합 급유가 의무화됩니다.

희성촉매는 이러한 글로벌 SAF 전환 흐름에 발맞춰 지속적인 연구·개발을 통해 SAF 촉매 기술을 고도화하고, 탄소중립 항공 연료 시장을 선도하겠습니다.

자세히 보기 – 화학 촉매